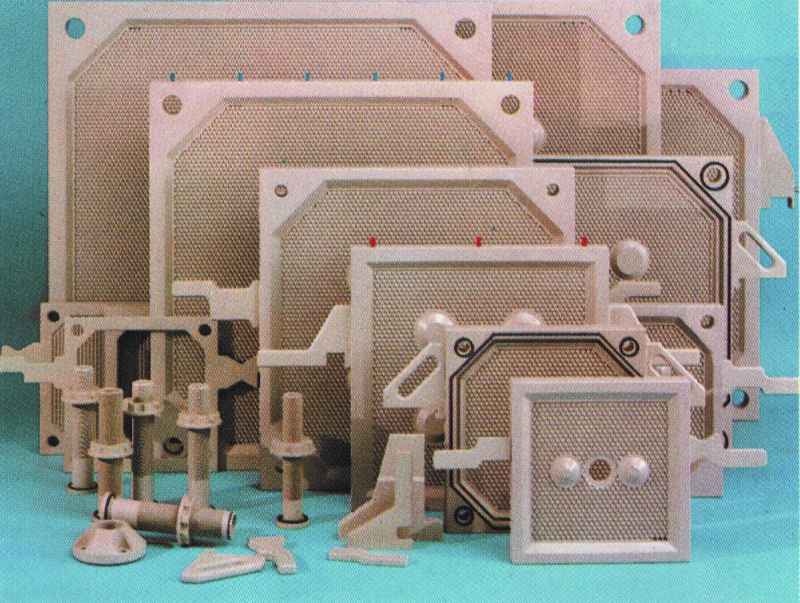

–Ъ–∞–Љ–µ—А–љ—Ц —Д—Ц–ї—М—В—А-–њ—А–µ—Б–Є –І–Ь (—А–Є—Б. 1) –≤–Є–≥–Њ—В–Њ–≤–ї—П—О—В—М—Б—П –љ–∞ –±–∞–Ј—Ц —Д—Ц–ї—М—В—А—Г–≤–∞–ї—М–љ–Є—Е –њ–ї–Є—В —А–Њ–Ј–Љ—Ц—А–Њ–Љ 365—Е365 –Љ–Љ (—В–Є–њ–Њ—А–Њ–Ј–Љ—Ц—А–љ–Є–є —А—П–і 0,4-12 –Љ2), 470 —Е 470 –Љ–Љ (—В–Є–њ–Њ—А–Њ–Ј–Љ—Ц—А–љ–Є–є —А—П–і –≤—Ц–і 1 –і–Њ 15 –Љ¬≤), 630 —Е 630 –Љ–Љ (—В–Є–њ–Њ—А–Њ–Ј–Љ—Ц—А–љ–Є–є —А—П–і –≤—Ц–і 5 –і–Њ 40 –Љ¬≤), 720—Е720 –Љ–Љ (—В–Є–њ–Њ—А–Њ–Ј–Љ—Ц—А–љ–Є–є —А—П–і 8-32 –Љ2), 800 —Е 800 –Љ–Љ (—В–Є–њ–Њ—А–Њ–Ј–Љ—Ц—А–љ–Є–є —А—П–і –≤—Ц–і 12 –і–Њ 80 –Љ¬≤), 1000 —Е 1000 –Љ–Љ (—В–Є–њ–Њ—А–Њ–Ј–Љ—Ц—А–љ–Є–є —А—П–і 25-160 –Љ¬≤), 1200 —Е 1200 –Љ–Љ ( —В–Є–њ–Њ—А–Њ–Ј–Љ—Ц—А–љ–Є–є —А—П–і 100-260 –Љ¬≤), 1500 —Е 1500 –Љ–Љ (—В–Є–њ–Њ—А–Њ–Ј–Љ—Ц—А–љ–Є–є —А—П–і –≤—Ц–і 180 –і–Њ 660 –Љ¬≤) —В–∞ 1500 —Е 2000 –Љ–Љ (—В–Є–њ–Њ—А–Њ–Ј–Љ—Ц—А–љ–Є–є —А—П–і 400-800 –Љ¬≤). –Ь–µ–Љ–±—А–∞–љ–љ—Ц —Д—Ц–ї—М—В—А-–њ—А–µ—Б–Є –І–Ь –≤–Є–≥–Њ—В–Њ–≤–ї—П—О—В—М—Б—П –≤ —А–∞–Љ–Ї–∞—Е –љ–∞–≤–µ–і–µ–љ–Є—Е –≤–Є—Й–µ —В–Є–њ–Њ—А–Њ–Ј–Љ—Ц—А–љ–Є–є —А—П–і—Ц–≤, –њ–Њ—З–Є–љ–∞—О—З–Є –Ј —А–Њ–Ј–Љ—Ц—А—Ц–≤ –њ–ї–Є—В 470—Е470 –Љ–Љ. –Ґ–∞–Ї —П–Ї –њ—А–Њ–і—Г–Ї—В–Є–≤–љ—Ц—Б—В—М —Д—Ц–ї—М—В—А-–њ—А–µ—Б—Ц–≤ –≤ –Ј–љ–∞—З–љ—Ц–є –Љ—Ц—А—Ц –Ј–∞–ї–µ–ґ–Є—В—М –≤—Ц–і —В–Њ–≤—Й–Є–љ–Є –≤—Ц–і—Д—Ц–ї—М—В—А–Њ–≤–∞–љ–Њ–≥–Њ –Њ—Б–∞–і—Г, –∞ –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–∞ –њ—А–Њ–і—Г–Ї—В–Є–≤–љ—Ц—Б—В—М –і–ї—П —А—Ц–Ј–љ–Є—Е —Б—Г—Б–њ–µ–љ–Ј—Ц–є –≤—Ц–і–њ–Њ–≤—Ц–і–∞—Ф —А—Ц–Ј–љ—Ц–є –є–Њ–≥–Њ —В–Њ–≤—Й–Є–љ—Ц, —Д—Ц–ї—М—В—А-–њ—А–µ—Б–Є –І–Ь –Љ–Њ–ґ—Г—В—М –Њ—Б–љ–∞—Й—Г–≤–∞—В–Є—Б—П —Д—Ц–ї—М—В—А—Г–≤–∞–ї—М–љ–Є–Љ–Є –њ–ї–Є—В–∞–Љ–Є –Ј –≥–ї–Є–±–Є–љ–Њ—О –Ї–∞–Љ–µ—А –≤—Ц–і 7,5 –і–Њ 25 –Љ–Љ. –¶–µ –≤—Ц–і–њ–Њ–≤—Ц–і–∞—Ф —В–Њ–≤—Й–Є–љ—Ц –≤–Є–≤–∞–љ—В–∞–ґ—Г—Ф—В—М—Б—П –Њ—Б–∞–і—Г –≤—Ц–і 15 –і–Њ 50 –Љ–Љ. –£ –Ї–Њ–ґ–љ–Њ–Љ—Г –Ї–Њ–љ–Ї—А–µ—В–љ–Њ–Љ—Г –≤–Є–њ–∞–і–Ї—Г –≥–ї–Є–±–Є–љ–∞ –Ї–∞–Љ–µ—А –≤ –њ–ї–Є—В–∞—Е –≤–Є–±–Є—А–∞—Ф—В—М—Б—П –љ–∞ –њ—Ц–і—Б—В–∞–≤—Ц –і–Њ—Б–≤—Ц–і—Г –њ–Њ–і—Ц–ї—Г –і–∞–љ–Њ—Ч —Б—Г—Б–њ–µ–љ–Ј—Ц—Ч –љ–∞ –∞–љ–∞–ї–Њ–≥—Ц—З–љ–Њ–Љ—Г –Њ–±–ї–∞–і–љ–∞–љ–љ—Ц –∞–±–Њ –Ј–∞ —А–µ–Ј—Г–ї—М—В–∞—В–∞–Љ–Є –µ–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–∞–ї—М–љ–Њ–≥–Њ –≤–Є–Ј–љ–∞—З–µ–љ–љ—П —Д—Ц–ї—М—В—А—Г–≤–∞–ї—М–љ–Є—Е –≤–ї–∞—Б—В–Є–≤–Њ—Б—В–µ–є —Б—Г—Б–њ–µ–љ–Ј—Ц—Ч. –Ф–ї—П –њ–Њ—З–∞—В–Ї–Њ–≤–Њ–≥–Њ —А–Њ–Ј–≥–ї—П–і—Г —Б—Г—В—Ц –Ј–∞–≤–і–∞–љ–љ—П —А–µ–Ї–Њ–Љ–µ–љ–і—Г—Ф—В—М—Б—П –Ј–∞–њ–Њ–≤–љ–Є—В–Є –±–ї–∞–љ–Ї –Њ–њ–Є—В—Г–≤–∞–ї—М–љ–Њ–≥–Њ –ї–Є—Б—В–∞, –љ–∞–≤–µ–і–µ–љ–Є–є –≤ –Ї—Ц–љ—Ж—Ц –Ї–∞—В–∞–ї–Њ–≥—Г, —Ц –љ–∞–њ—А–∞–≤–Є—В–Є –є–Њ–≥–Њ –≤–Є—А–Њ–±–љ–Є–Ї—Г.

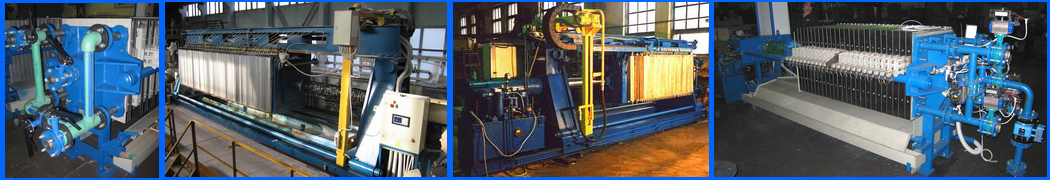

–§—Ц–ї—М—В—А—Г–≤–∞–ї—М–љ—Ц –њ–ї–Є—В–Є –≤–Є–≥–Њ—В–Њ–≤–ї—П—О—В—М—Б—П –Ј –њ–Њ–ї—Ц–њ—А–Њ–њ—Ц–ї–µ–љ—Г —Г –§–†–Э –љ–∞ —Д—Ц—А–Љ–∞—Е, —П–Ї—Ц –њ–Њ—Б—В–∞—З–∞—О—В—М —Б–≤–Њ—О –њ—А–Њ–і—Г–Ї—Ж—Ц—О –±—Ц–ї—М—И–Њ—Б—В—Ц –Ј–∞—А—Г–±—Ц–ґ–љ–Є—Е –њ—Ц–і–њ—А–Є—Ф–Љ—Б—В–≤, —Й–Њ –≤–Є–њ—Г—Б–Ї–∞—О—В—М –∞–љ–∞–ї–Њ–≥—Ц—З–љ—Г —Д—Ц–ї—М—В—А—Г–≤–∞–ї—М–љ–µ –Њ–±–ї–∞–і–љ–∞–љ–љ—П (—А–Є—Б. 2). –Я–ї–Є—В–Є 365—Е365 –Љ–Љ —В–∞ 720–Ј720 –Љ–Љ –≤–Є–≥–Њ—В–Њ–≤–ї—О—О—В—М—Б—П –≤—Ц—В—З–Є–Ј–љ—П–љ–Є–Љ –≤–Є—А–Њ–±–љ–Є–Ї–Њ–Љ.

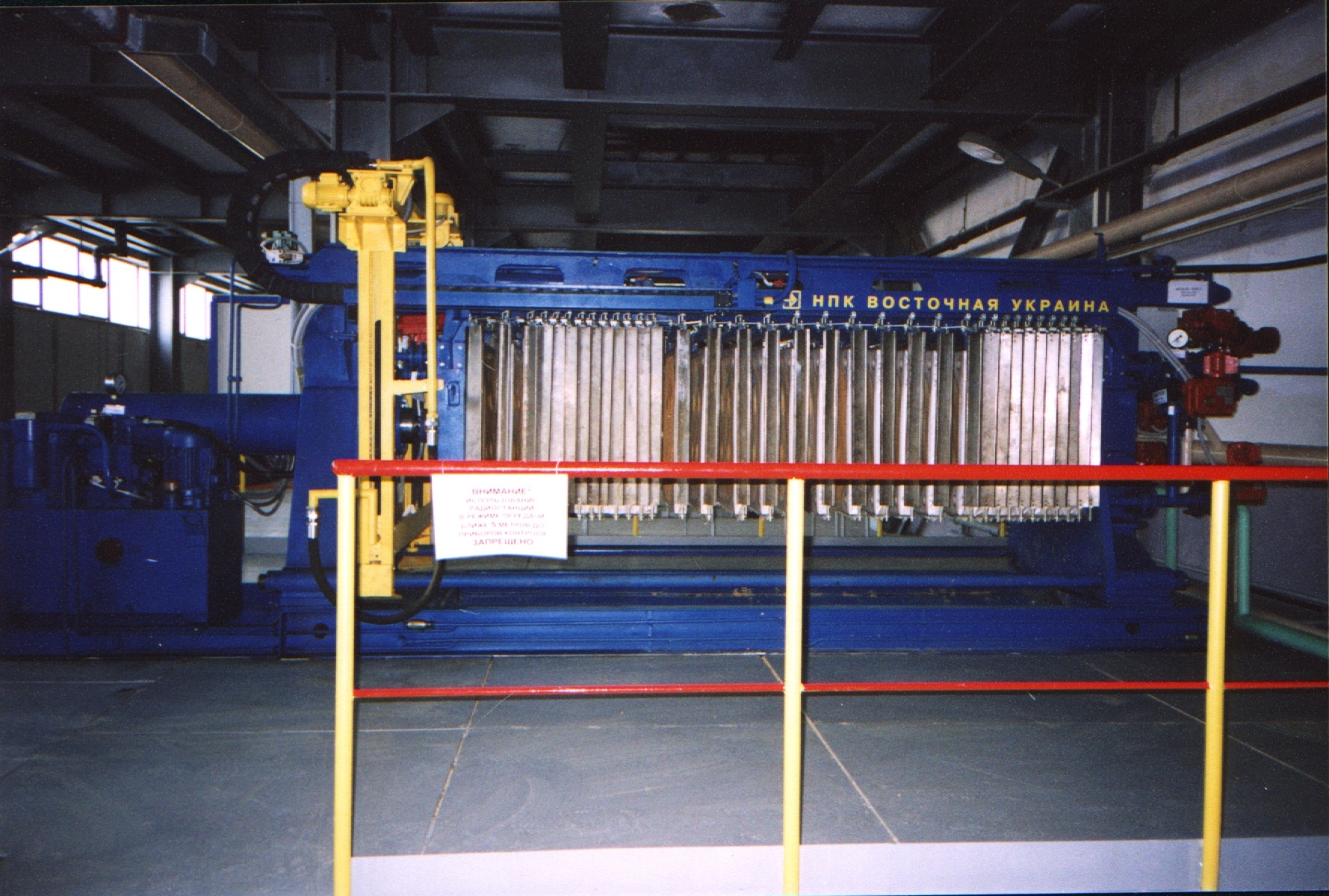

–§—Ц–ї—М—В—А-–њ—А–µ—Б–Є —П–≤–ї—П—О—В—М —Б–Њ–±–Њ—О –љ–∞–±—Ц—А —Д—Ц–ї—М—В—А—Г–≤–∞–ї—М–љ–Є—Е –њ–ї–Є—В, —А–Њ–Ј–Љ—Ц—Й–µ–љ–Є–є –Љ—Ц–ґ –њ–µ—А–µ–і–љ—М–Њ—О —Б—В—Ц–є–Ї–Њ—О —Д—Ц–ї—М—В—А-–њ—А–µ—Б–∞ —Ц –є–Њ–≥–Њ –љ–∞—В–Є—Б–Ї–љ–Њ—О –њ–ї–Є—В–Њ—О. –Ь–µ—Е–∞–љ—Ц–Ј–Љ –Ј–∞—В–Є—Б–Ї—Г –њ–ї–Є—В –Љ–Њ–љ—В—Г—Ф—В—М—Б—П –≤ –Ј–∞–і–љ—Ц–є —Б—В—Ц–є—Ж—Ц —Д—Ц–ї—М—В—А-–њ—А–µ—Б–∞. –ѓ–Ї –њ—А–∞–≤–Є–ї–Њ, —Д—Ц–ї—М—В—А-–њ—А–µ—Б–Є –І–Ь –Њ—Б–љ–∞—Й—Г—О—В—М—Б—П –≥—Ц–і—А–Њ—Ж–Є–ї—Ц–љ–і—А–Њ–Љ –і–ї—П —Б—В–≤–Њ—А–µ–љ–љ—П —А–Њ–±–Њ—З–Њ–≥–Њ –Ј—Г—Б–Є–ї–ї—П —Б—В–Є—Б–љ–µ–љ–љ—П –њ–ї–Є—В, –∞–ї–µ –≤ –Њ–±“С—А—Г–љ—В–Њ–≤–∞–љ–Є—Е –≤–Є–њ–∞–і–Ї–∞—Е –Љ–Њ–ґ–ї–Є–≤–µ –≤–Є–Ї–Њ—А–Є—Б—В–∞–љ–љ—П –µ–ї–µ–Ї—В—А–Њ–Љ–µ—Е–∞–љ—Ц—З–љ–Њ–≥–Њ –Ј–∞—В–Є—Б–Ї—Г –њ–ї–Є—В.

–Ч–∞–ї–µ–ґ–љ–Њ –≤—Ц–і —В–Є–њ—Г –Ї—А—Ц–њ–ї–µ–љ–љ—П –њ–ї–Є—В —А–Њ–Ј—А—Ц–Ј–љ—П—О—В—М —Д—Ц–ї—М—В—А-–њ—А–µ—Б–Є –Ј –≤–µ—А—Е–љ—М–Њ—Ч —Ц –±—Ц—З–љ–Њ—Ч –њ—Ц–і–≤—Ц—Б–Ї–Њ—О. –Ю—Б—В–∞–љ–љ—Ц–є –≤–∞—А—Ц–∞–љ—В –њ–Њ—И–Є—А—О—Ф—В—М—Б—П –љ–∞ —Д—Ц–ї—М—В—А-–њ—А–µ—Б–Є –Ј –њ–Њ–≤–µ—А—Е–љ–µ—О —Д—Ц–ї—М—В—А—Г–≤–∞–љ–љ—П –і–Њ 660 –Љ¬≤. –Я—А–Є –≤–µ—А—Е–љ—Ц–є –њ—Ц–і–≤—Ц—Б—Ж—Ц –і–Њ —Б–Ї–ї–∞–і—Г —Д—Ц–ї—М—В—А-–њ—А–µ—Б–∞ –≤—Е–Њ–і–Є—В—М –Љ—Ц—Б—В (–≤–µ—А—Е–љ—П –±–∞–ї–Ї–∞), —Й–Њ –Ј'—Ф–і–љ—Г—Ф –њ–µ—А–µ–і–љ—О —Ц –Ј–∞–і–љ—О —Б—В—Ц–є–Ї–Є.

–§—Ц–ї—М—В—А—Г–≤–∞–ї—М–љ—Ц –њ–ї–Є—В–Є —Г –≤–µ—А—Е–љ—Ц–є —Б–≤–Њ—Ч–є —З–∞—Б—В–Є–љ—Ц –Ј–∞–±–µ–Ј–њ–µ—З–µ–љ—Ц –Ї—А–Њ–љ—И—В–µ–є–љ–∞–Љ–Є, –Ј–∞ –і–Њ–њ–Њ–Љ–Њ–≥–Њ—О —П–Ї–Є—Е –≤–Њ–љ–Є –њ—Ц–і–≤—Ц—И—Г—О—В—М—Б—П –љ–∞ –Љ–Њ—Б—В—Г –Ј –Љ–Њ–ґ–ї–Є–≤—Ц—Б—В—О –њ–µ—А–µ–Љ—Ц—Й–µ–љ–љ—П —Г–Ј–і–Њ–≤–ґ –њ–Њ–Ј–і–Њ–≤–ґ–љ—М–Њ—Ч –Њ—Б—Ц —Д—Ц–ї—М—В—А-–њ—А–µ—Б–∞. –Я—А–Є –±—Ц—З–љ—Ц–є –њ—Ц–і–≤—Ц—Б—Ж—Ц –њ–ї–Є—В –Ј–∞–Љ—Ц—Б—В—М –Љ–Њ—Б—В–∞ –і–ї—П –Ј'—Ф–і–љ–∞–љ–љ—П –њ–µ—А–µ–і–љ—М–Њ—Ч —Ц –Ј–∞–і–љ—М–Њ—Ч —Б—В—Ц–є–Њ–Ї –Ј–∞—Б—В–Њ—Б–Њ–≤–∞–љ—Ц –і–≤—Ц –њ–Њ–Ј–і–Њ–≤–ґ–љ—Ц —Б—В—П–ґ–Ї–Є, —А–Њ–Ј–Љ—Ц—Й–µ–љ—Ц –њ–Њ –Њ–±–Є–і–≤–∞ –±–Њ–Ї–Є —Д—Ц–ї—М—В—А-–њ—А–µ—Б–∞.

–§—Ц–ї—М—В—А—Г–≤–∞–ї—М–љ—Ц –њ–ї–Є—В–Є –≤ —Ж—М–Њ–Љ—Г –≤–Є–њ–∞–і–Ї—Г –Љ–∞—О—В—М –Ј –±–Њ–Ї—Ц–≤ —Б–њ–µ—Ж—Ц–∞–ї—М–љ—Ц –Ї—А–Њ–љ—И—В–µ–є–љ–Є-—А—Г—З–Ї–Є, —П–Ї—Ц –≤–Є–Ї–Њ–љ—Г—О—В—М –≤—Ц–і—А–∞–Ј—Г –і–≤—Ц —Д—Г–љ–Ї—Ж—Ц—Ч: –Ј —Ч—Е –і–Њ–њ–Њ–Љ–Њ–≥–Њ—О –њ–ї–Є—В–Є —Б–њ–Є—А–∞—О—В—М—Б—П –љ–∞ –њ–Њ–Ј–і–Њ–≤–ґ–љ—Ц —Б—В—П–ґ–Ї–Є, —Ц –≤–Њ–љ–Є –ґ —Б–ї—Г–ґ–∞—В—М —А–Њ–±–Њ—З–Є–Љ–Є –Њ—А–≥–∞–љ–∞–Љ–Є –і–ї—П –Љ–µ—Е–∞–љ—Ц–Ј–Љ—Г –њ–µ—А–µ–Љ—Ц—Й–µ–љ–љ—П –њ–ї–Є—В. –Э–∞ –≤–Є–Љ–Њ–≥—Г –Ј–∞–Љ–Њ–≤–љ–Є–Ї–∞ —Д—Ц–ї—М—В—А-–њ—А–µ—Б–Є –Љ–Њ–ґ—Г—В—М –њ–Њ—Б—В–∞–≤–ї—П—В–Є—Б—П –±–µ–Ј –Ј–∞–Ј–љ–∞—З–µ–љ–Њ–≥–Њ –Љ–µ—Е–∞–љ—Ц–Ј–Љ—Г. –£ —Ж—М–Њ–Љ—Г –≤–Є–њ–∞–і–Ї—Г –њ–µ—А–µ–Љ—Ц—Й–µ–љ–љ—П –њ–ї–Є—В –њ—А–Є –≤–Є–≤–∞–љ—В–∞–ґ–µ–љ–љ—Ц –Њ—Б–∞–і—Г –Ј–і—Ц–є—Б–љ—О—Ф—В—М—Б—П –≤—А—Г—З–љ—Г.

–Ч –±—Ц—З–љ–Њ—Ч –њ—Ц–і–≤—Ц—Б–Ї–Њ—О –≤–Є–≥–Њ—В–Њ–≤–ї—П—О—В—М—Б—П —В–∞–Ї–Њ–ґ —А–∞–Љ–љ—Ц —Д—Ц–ї—М—В—А-–њ—А–µ—Б–Є –љ–∞ –±–∞–Ј—Ц –њ–ї–Є—В 630 —Е 630 –Љ–Љ (12-30 –Љ¬≤), 720—Е720 (15-35 –Љ2), 800 —Е 800 –Љ–Љ (21-60 –Љ¬≤) —Ц 910 —Е 910 –Љ–Љ (20-75 –Љ¬≤), –∞–ї–µ –љ–∞ –≤–Є–Љ–Њ–≥—Г –Ј–∞–Љ–Њ–≤–љ–Є–Ї–∞ –Љ–Њ–ґ–ї–Є–≤–µ –≤–Є–≥–Њ—В–Њ–≤–ї–µ–љ–љ—П —А–∞–Љ–љ–Є—Е —Д—Ц–ї—М—В—А-–њ—А–µ—Б—Ц–≤ –Ј –±—Ц–ї—М—И–Њ—О –њ–Њ–≤–µ—А—Е–љ–µ—О —Д—Ц–ї—М—В—А—Г–≤–∞–љ–љ—П, –љ–∞ –≤–µ–ї–Є–Ї–Є—Е —А–Њ–Ј–Љ—Ц—А–∞—Е –њ–ї–Є—В —Ц –Ј –≤—Ц—А–љ—Ц—И–µ –њ—Ц–і–≤—Ц—Б–Ї–Њ—О.

–Ч–∞–ї–µ–ґ–љ–Њ –≤—Ц–і –≤–ї–∞—Б—В–Є–≤–Њ—Б—В–µ–є –≤—Ц–і—Д—Ц–ї—М—В—А–Њ–≤–∞–љ–Њ–≥–Њ –Њ—Б–∞–і–Ї–∞ –Љ–Њ–ґ–ї–Є–≤—Ц –і–≤–∞ –≤–∞—А—Ц–∞–љ—В–Є –≤–Є–Ї–Њ–љ–∞–љ–љ—П –Љ–µ—Е–∞–љ—Ц–Ј–Љ—Г –≤–Є–≤–∞–љ—В–∞–ґ–µ–љ–љ—П –≤—Ц–і—Д—Ц–ї—М—В—А–Њ–≤–∞–љ–Њ–≥–Њ –Њ—Б–∞–і—Г.

–Ф–ї—П —В–Є—Е –≤–Є–њ–∞–і–Ї—Ц–≤, –Ї–Њ–ї–Є —Г—В–≤–Њ—А—О—О—В—М—Б—П –Њ—Б–∞–і–Ї–Є, —П–Ї—Ц –њ–Њ—А—Ц–≤–љ—П–љ–Њ –ї–µ–≥–Ї–Њ –≤—Ц–і–Њ–Ї—А–µ–Љ–ї—О—О—В—М—Б—П –≤—Ц–і —Д—Ц–ї—М—В—А—Г—О—З–Њ—Ч —В–Ї–∞–љ–Є–љ–Є, –Ј–∞—Б—В–Њ—Б–Њ–≤—Г—Ф—В—М—Б—П –±–ї–Њ–Ї–Њ–≤–Є–є —Б–њ–Њ—Б—Ц–± —А–Њ–Ј—Б—Г–љ–µ–љ–љ—П –њ–ї–Є—В. –Т—Б—Ц —Д—Ц–ї—М—В—А—Г—О—З—Ц –њ–ї–Є—В–Є –њ–Њ–і—Ц–ї—П—О—В—М—Б—П –љ–∞ –і–≤–∞ —З–Є –±—Ц–ї—М—И–µ –±–ї–Њ–Ї—Ц–≤, —Ц –Љ–µ—Е–∞–љ—Ц–Ј–Љ –≤–Є–≤–∞–љ—В–∞–ґ–µ–љ–љ—П –Њ—Б–∞–і–Ї–∞ –њ–Њ —З–µ—А–Ј—Ц —А–Њ–Ј—Б–Њ–≤—Г—Ф –њ–µ—А—И–Є–є —Ц –љ–∞—Б—В—Г–њ–љ—Ц –±–ї–Њ–Ї–Є, –њ—А–Є —Ж—М–Њ–Љ—Г –≤—Ц–і—Д—Ц–ї—М—В—А–Њ–≤–∞–љ–Є–є –Њ—Б–∞–і–Њ–Ї –њ—Ц–і —Б–≤–Њ—Ф—О –≤–∞–≥–Њ—О –њ–∞–і–∞—Ф –љ–∞ —В—А–∞–љ—Б–њ–Њ—А—В–µ—А —З–Є –Ї–Њ–љ—В–µ–є–љ–µ—А –і–ї—П –є–Њ–≥–Њ –≤–Є–і–∞–ї–µ–љ–љ—П. –Ф–ї—П –Њ—Б–∞–і–Ї—Ц–≤, —Й–Њ —Е–∞—А–∞–Ї—В–µ—А–Є–Ј—Г—О—В—М—Б—П –њ—Ц–і–≤–Є—Й–µ–љ–Њ—О –∞–і–≥–µ–Ј—Ц—Ф—О –і–Њ —В–Ї–∞–љ–Є–љ–Є, –Ј–∞—Б—В–Њ—Б–Њ–≤—Г—Ф—В—М—Б—П –Љ–µ—Е–∞–љ—Ц–Ј–Љ, –њ—А–Є —П–Ї–Њ–Љ—Г –Ї–Њ–ґ–љ–∞ –њ–ї–Є—В–∞ –њ–Њ —З–µ—А–Ј—Ц –њ–µ—А–µ–Љ—Ц—Й—Г—Ф—В—М—Б—П —З–µ—А–µ–Ј –Ј–∞–Ј–Њ—А, —Й–Њ —Г—В–≤–Њ—А–Є–≤—Б—П –њ—А–Є –њ–µ—А–µ–Љ—Ц—Й–µ–љ–љ—Ц –љ–∞—В–Є—Б–Ї–љ–Њ—Ч –њ–ї–Є—В–Є –і–Њ –Ј–∞–і–љ—М–Њ—Ч —Б—В—Ц–є–Ї–Є, —Ц, —П–Ї—Й–Њ –Њ—Б–∞–і–Њ–Ї —Б–∞–Љ –љ–µ –≤—Ц–і–і—Ц–ї—П—Ф—В—М—Б—П, –Њ–њ–µ—А–∞—В–Њ—А –Ј—Г–њ–Є–љ—П—Ф –њ–ї–Є—В—Г —Ц –≤—Ц–і–Њ–Ї—А–µ–Љ–ї—О—Ф –Њ—Б–∞–і–Њ–Ї –Ј–∞ –і–Њ–њ–Њ–Љ–Њ–≥–Њ—О –њ–ї–∞—Б—В–Љ–∞—Б–Њ–≤–Њ–≥–Њ —Б–Ї—А–µ–±–Ї–∞.

–Т —П–Ї–Њ—Б—В—Ц —В–µ—Е–љ–Њ–ї–Њ–≥—Ц—З–љ–Њ—Ч –∞—А–Љ–∞—В—Г—А–Є –љ–∞ —Д—Ц–ї—М—В—А-–њ—А–µ—Б–∞—Е –І–Ь –Ј–∞—Б—В–Њ—Б–Њ–≤—Г—О—В—М—Б—П –њ–љ–µ–≤–Љ–∞—В–Є—З–љ—Ц –њ–Њ–≤–Њ—А–Њ—В–љ—Ц –Ј–∞—Б–ї—Ц–љ–Ї–Є —В–Є–њ—Г "–±–∞—В–µ—А—Д–ї—П–є". –Э–∞ –≤–Є–Љ–Њ–≥—Г –Ј–∞–Љ–Њ–≤–љ–Є–Ї–∞ –Љ–Њ–ґ–ї–Є–≤–µ –Ј–∞—Б—В–Њ—Б—Г–≤–∞–љ–љ—П –µ–ї–µ–Ї—В—А–Є—З–љ–Є—Е –Ї–ї–∞–њ–∞–љ—Ц–≤.

–°—Е–µ–Љ–∞ —А–Њ–Ј—В–∞—И—Г–≤–∞–љ–љ—П –Ј–∞—Б–ї—Ц–љ–Њ–Ї –і–ї—П –Ї–Њ–ґ–љ–Њ—Ч —Б—Г—Б–њ–µ–љ–Ј—Ц—Ч –њ—А–Њ–µ–Ї—В—Г—Ф—В—М—Б—П –≤ –Ј–∞–ї–µ–ґ–љ–Њ—Б—В—Ц –≤—Ц–і —В–µ—Е–љ–Њ–ї–Њ–≥—Ц—З–љ–Є—Е –Ј–∞–≤–і–∞–љ—М, —Й–Њ –≤–Є—А—Ц—И—Г—О—В—М—Б—П –љ–∞ —Д—Ц–ї—М—В—А-–њ—А–µ—Б—Ц.

–©–Њ–± —Г–љ–Є–Ї–љ—Г—В–Є –Њ–±–ї–Є–≤—Ц–≤ –њ–µ—А—Б–Њ–љ–∞–ї—Г —Ц —Г—Б—В–∞—В–Ї—Г–≤–∞–љ–љ—П –њ—А–Є –∞–≤–∞—А—Ц–є–љ—Ц–є —А–Њ–Ј–≥–µ—А–Љ–µ—В–Є–Ј–∞—Ж—Ц—Ч, –њ–ї–Є—В–Є —Д—Ц–ї—М—В—А-–њ—А–µ—Б—Ц–≤ –І–Ь –Њ—Б–љ–∞—Й–µ–љ—Ц –њ–∞–љ–µ–ї—П–Љ–Є - —И—В–Њ—А–Ї–∞–Љ–Є. –®—В–Њ—А–Ї–Є –њ–µ—А–µ–Ї—А–Є–≤–∞—О—В—М —Б—В–Є–Ї–Є –Љ—Ц–ґ –њ–ї–Є—В–∞–Љ–Є –њ—А–Є —Ч—Е —Б—В–Є—Б–љ–µ–љ–љ—Ц —Ц –≤—Ц–і–Ї—А–Є–≤–∞—О—В—М –Ј–∞–Ј–Њ—А–Є –Љ—Ц–ґ –њ–ї–Є—В–∞–Љ–Є –њ—А–Є —Ч—Е —А–Њ–Ј—Б—Г–љ–µ–љ–љ—Ц –і–ї—П –≤–Є–≤–∞–љ—В–∞–ґ–µ–љ–љ—П –Њ—Б–∞–і–Ї–∞.

–Ф–ї—П –њ—Ц–і—В—А–Є–Љ–Ї–Є —Д—Ц–ї—М—В—А—Г—О—З–Є—Е —Б–µ—А–≤–µ—В–Њ–Ї –≤ —А–Њ–±–Њ—З–Њ–Љ—Г —Б—В–∞–љ—Ц —Ц –њ—А–Њ–і–Њ–≤–ґ–µ–љ–љ—П —В–µ—А–Љ—Ц–љ—Г —Ч—Е —Б–ї—Г–ґ–±–Є —Д—Ц–ї—М—В—А-–њ—А–µ—Б–Є –Ї–Њ–Љ–њ–ї–µ–Ї—В—Г—О—В—М—Б—П –∞–≤—В–Њ–Љ–∞—В–Є—З–љ–Є–Љ –њ—А–Є—Б—В—А–Њ—Ф–Љ –і–ї—П —А–µ–≥–µ–љ–µ—А–∞—Ж—Ц—Ч —В–Ї–∞–љ–Є–љ–Є –±–µ–Ј —Ч—Ч –і–µ–Љ–Њ–љ—В–∞–ґ—Г (–Љ–Є–є–Ї–∞-–∞–≤—В–Њ–Љ–∞—В). –Я—А–Є—Б—В—А—Ц–є (—А–Є—Б. 3) –Љ—Ц—Б—В–Є—В—М –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ—Г —В—А—Г–±—Г –Ј —Б–Њ–њ–ї–∞–Љ–Є —Б–њ–µ—Ж—Ц–∞–ї—М–љ–Њ—Ч –Ї–Њ–љ—Б—В—А—Г–Ї—Ж—Ц—Ч, —З–µ—А–µ–Ј —П–Ї—Ц –њ–Њ–і–∞—Ф—В—М—Б—П –≤–Њ–і–∞ –њ—Ц–і –≤–Є—Б–Њ–Ї–Є–Љ —В–Є—Б–Ї–Њ–Љ –і–ї—П –Ј–Љ–Є–≤—Г –Ј —В–Ї–∞–љ–Є–љ–Є –Ј–∞–±—А—Г–і–љ–µ–љ—М. –†–∞–Љ–∞, –≤ —П–Ї—Ц–є –Ј–Љ–Њ–љ—В–Њ–≤–∞–љ–∞ –Ј–∞–Ј–љ–∞—З–µ–љ–∞ —В—А—Г–±–∞, –Љ–Њ–ґ–µ –њ–µ—А–µ–Љ—Ц—Й–∞—В–Є—Б—П –њ–Њ –љ–∞–њ—А—П–Љ–љ–Є—Е –≤–Ј–і–Њ–≤–ґ —Д—Ц–ї—М—В—А-–њ—А–µ—Б–∞, –∞ —Б–∞–Љ–∞ —В—А—Г–±–∞ –Љ–Њ–ґ–µ –њ—Ц–і–љ—Ц–Љ–∞—В–Є—Б—П —Ц –Њ–њ—Г—Б–Ї–∞—В–Є—Б—П —Г–Ј–і–Њ–≤–ґ –њ–Њ–≤–µ—А—Е–љ—Ц —Д—Ц–ї—М—В—А—Г–≤–∞–ї—М–љ–Њ—Ч –њ–µ—А–µ–≥–Њ—А–Њ–і–Ї–Є. –Я—А–Є –±–ї–Њ—З–љ—Ц–є —Б–Є—Б—В–µ–Љ—Ц —А–Њ–Ј–≤–∞–љ—В–∞–ґ–µ–љ–љ—П –Њ—Б–∞–і–Ї–∞ –њ–Њ —З–µ—А–Ј—Ц –≤–Є–Ї–Њ–љ—Г—Ф—В—М—Б—П —А–µ–≥–µ–љ–µ—А–∞—Ж—Ц—П –Ї–Њ–ґ–љ–Њ–≥–Њ —А–Њ–Ј–Ї—А–Є—В–Њ–≥–Њ –±–ї–Њ–Ї—Г –њ–ї–Є—В, –њ—А–Є —Ц–љ–і–Є–≤—Ц–і—Г–∞–ї—М–љ–Њ–Љ—Г –њ–µ—А–µ–Љ—Ц—Й–µ–љ–љ—Ц –њ–ї–Є—В –Љ–Є—О—З–Є–є –њ—А–Є—Б—В—А—Ц–є –Њ–±—А–Њ–±–ї—П—Ф –Ї–Њ–ґ–љ—Г –Ї–∞–Љ–µ—А—Г –Њ–Ї—А–µ–Љ–Њ.

–©–Њ–± —Г–±–µ—А–µ–≥—В–Є —Б—В—А—Ц—З–Ї—Г —В—А–∞–љ—Б–њ–Њ—А—В–µ—А–∞ –≤–Є–і–∞–ї–µ–љ–љ—П –Њ—Б–∞–і–Ї–∞ –≤—Ц–і –Ј–∞—В–Њ–њ–ї–µ–љ–љ—П –≤–Њ–і–Њ—О –њ—А–Є —А–µ–≥–µ–љ–µ—А–∞—Ж—Ц—Ч, –∞ —В–∞–Ї–Њ–ґ –≤—Ц–і –≤–Є–њ–∞–і–Ї–Њ–≤–Є—Е –њ—А–Њ—В—Ц–Ї–∞–љ—М –њ—А–Є —А–Њ–±–Њ—В—Ц —Д—Ц–ї—М—В—А-–њ—А–µ—Б–∞, –≤ –љ–Є–ґ–љ—Ц–є —З–∞—Б—В–Є–љ—Ц —Д—Ц–ї—М—В—А-–њ—А–µ—Б–∞ –≤—Б—В–∞–љ–Њ–≤–ї—О—Ф—В—М—Б—П –њ—Ц–і–і–Њ–љ. –Т—Ц–љ –Ј–Љ–Њ–љ—В–Њ–≤–∞–љ–Є–є –≤ —А–∞–Љ—Ц, –љ–∞ —П–Ї—Ц–є —Б—В–Њ—Ч—В—М —Д—Ц–ї—М—В—А-–њ—А–µ—Б, —Ц –Љ–∞—Ф –Њ–і–љ—Г –∞–±–Њ –і–≤—Ц –њ–Њ–Ј–і–Њ–≤–ґ–љ—Ц—Е —Б—В—Г–ї–Ї–Є, —П–Ї—Ц –њ—А–Є–≤–Њ–і—П—В—М—Б—П –≤ —А—Г—Е –≥—Ц–і—А–Њ—Ж–Є–ї—Ц–љ–і—А–∞–Љ–Є. –Я—А–Є —А–Њ–±–Њ—В—Ц —Д—Ц–ї—М—В—А-–њ—А–µ—Б–∞ –∞–±–Њ –њ—Ц–і —З–∞—Б —А–µ–≥–µ–љ–µ—А–∞—Ж—Ц—Ч —В–Ї–∞–љ–Є–љ–Є —Б—В—Г–ї–Ї–Є –њ–µ—А–µ–Ї—А–Є–≤–∞—О—В—М –Њ—В–≤—Ц—А –і–ї—П –≤–Є–≤–∞–љ—В–∞–ґ–µ–љ–љ—П –Њ—Б–∞–і–Ї–∞, –∞ –њ–µ—А–µ–і –њ–Њ—З–∞—В–Ї–Њ–Љ —А–Њ–Ј–≤–∞–љ—В–∞–ґ–µ–љ–љ—П –≤–Њ–љ–Є –њ–Њ–≤–µ—А—В–∞—О—В—М—Б—П –≤ –љ–µ—А–Њ–±–Њ—З–Є–є —Б—В–∞–љ, –њ—А–Є —П–Ї–Њ–Љ—Г –љ–µ —В—Ц–ї—М–Ї–Є –љ–µ –њ–µ—А–µ—И–Ї–Њ–і–ґ–∞—О—В—М –≤–Є–њ–∞–і–∞–љ–љ—О –Њ—Б–∞–і—Г, –∞ –є –Ј–∞—Е–Є—Й–∞—О—В—М –≤–Є—А–Њ–±–љ–Є—З—Г –њ–ї–Њ—Й–∞–і–Ї—Г –≤—Ц–і –Њ—Б–∞–і–Ї–∞, —Й–Њ –≤–Є–њ–∞–і–∞—Ф —Г–±—Ц–Ї –≤—Ц–і –Њ—Б—Ц —Д—Ц–ї—М—В—А-–њ—А–µ—Б–∞.

–°–Є—Б—В–µ–Љ–∞ –∞–≤—В–Њ–Љ–∞—В–Є–Ї–Є –њ–µ—А–µ–і–±–∞—З–∞—Ф –≤–Є–Ї–Њ—А–Є—Б—В–∞–љ–љ—П –њ—А–Њ–Љ–Є—Б–ї–Њ–≤–Њ–≥–Њ –њ—А–Њ—Ж–µ—Б–Њ—А–∞, —Б—Г–Љ—Ц—Б–љ–Њ–≥–Њ —Ц–Ј –Ј–∞–≤–Њ–і—Б—М–Ї–Є–Љ–Є —Б–Є—Б—В–µ–Љ–∞–Љ–Є –Р–°–£ –Ґ–Я.

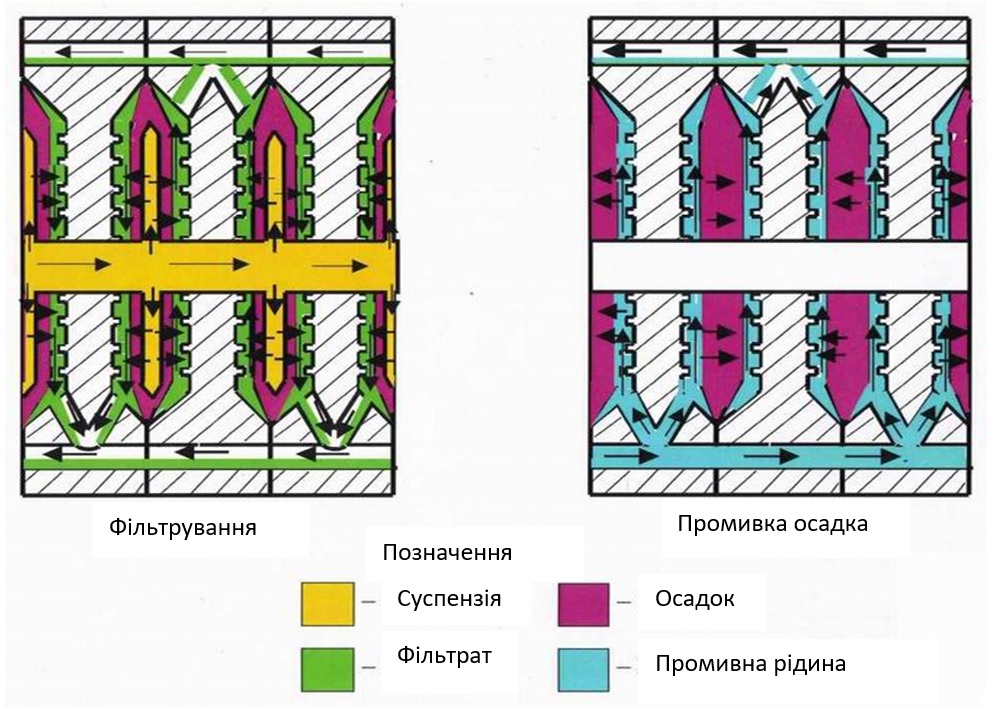

–Я—А–Њ—Ж–µ—Б —Д—Ц–ї—М—В—А—Г–≤–∞–љ–љ—П, –∞ —В–∞–Ї–Њ–ґ –њ—А–Њ–Љ–Є–≤–∞–љ–љ—П —Ц –њ—А–Њ—Б—Г—И—Г–≤–∞–љ–љ—П –Њ—Б–∞–і–Ї–∞ –≤ —Д—Ц–ї—М—В—А-–њ—А–µ—Б–∞—Е –І–Ь –њ—А–Њ—В—Ц–Ї–∞—Ф —В–∞–Ї, —П–Ї –њ–Њ–Ї–∞–Ј–∞–љ–Њ –љ–∞ —А–Є—Б. 4. –°—Г—Б–њ–µ–љ–Ј—Ц—П, —Й–Њ –Њ–±—А–Њ–±–ї—П—Ф—В—М—Б—П –љ–∞ —Д—Ц–ї—М—В—А-–њ—А–µ—Б—Ц, –љ–∞–і—Е–Њ–і–Є—В—М –≤—Б–µ—А–µ–і–Є–љ—Г —Б—В–Є—Б–љ–µ–љ–Њ–≥–Њ –њ–∞–Ї–µ—В–∞ –њ–ї–Є—В –њ–Њ –Ї–Њ–ї–µ–Ї—В–Њ—А—Г, —Й–Њ —Б—В–≤–Њ—А—О—Ф—В—М—Б—П –Њ—В–≤–Њ—А–∞–Љ–Є –њ–Њ–і–∞—З—Ц —Б—Г—Б–њ–µ–љ–Ј—Ц—Ч –≤ –њ–ї–Є—В–∞—Е. –Я—Ц—Б–ї—П –Ј–∞–њ–Њ–≤–љ–µ–љ–љ—П –Ї–∞–Љ–µ—А —Д—Ц–ї—М—В—А—Г–≤–∞–љ–љ—П –Ј–∞ —А–∞—Е—Г–љ–Њ–Ї –њ–Њ—П–≤–Є –≤ –љ–Є—Е –љ–∞–і–ї–Є—И–Ї–Њ–≤–Њ–≥–Њ —В–Є—Б–Ї—Г —А—Ц–і–Ї–∞ —Д–∞–Ј–∞ –њ—А–Њ—Е–Њ–і–Є—В—М —З–µ—А–µ–Ј —Д—Ц–ї—М—В—А—Г—О—З—Ц –њ–µ—А–µ–≥–Њ—А–Њ–і–Ї–Є —Ц –њ–Њ –Ї–Њ–ї–µ–Ї—В–Њ—А–∞–Љ, —Г—В–≤–Њ—А–µ–љ–Є–Љ –Њ—В–≤–Њ—А–∞–Љ–Є –≤—Ц–і–≤–µ–і–µ–љ–љ—П —Д—Ц–ї—М—В—А–∞—В—Г, –≤—Ц–і–≤–Њ–і–Є—В—М—Б—П –Ј–∞ –Љ–µ–ґ—Ц —Д—Ц–ї—М—В—А-–њ—А–µ—Б–∞. –Ґ–≤–µ—А–і–∞ —Д–∞–Ј–∞ –Ј–∞—В—А–Є–Љ—Г—Ф—В—М—Б—П –љ–∞ —Д—Ц–ї—М—В—А—Г—О—З–Є–є –њ–µ—А–µ–≥–Њ—А–Њ–і—Ж—Ц —Г –≤–Є–≥–ї—П–і—Ц –Њ—Б–∞–і–Ї–∞, —П–Ї–Є–є –њ–Њ—Б—В—Г–њ–Њ–≤–Њ –Ј–∞–њ–Њ–≤–љ—О—Ф –≤—Б—Ц –Ї–∞–Љ–µ—А–Є —Д—Ц–ї—М—В—А—Г–≤–∞–љ–љ—П.

–£–≤–∞–≥–∞: —Й–Њ–± —Г–љ–Є–Ї–љ—Г—В–Є –њ–Њ—П–≤–Є —Б–Є–ї—М–љ–Њ—Ч —В–µ—З—Ц—Ч —Д—Ц–ї—М—В—А-–њ—А–µ—Б—Ц–≤

–љ–µ –і–Њ–њ—Г—Б–Ї–∞—Ф—В—М—Б—П –љ–∞—П–≤–љ—Ц—Б—В—М –њ—Ц–і–њ–Њ—А—Ц–≤ –љ–∞ –ї—Ц–љ—Ц—Ч –≤—Ц–і–≤–Њ–і—Г —Д—Ц–ї—М—В—А–∞—В—Г.

–Ф–ї—П –µ—Д–µ–Ї—В–Є–≤–љ–Њ–≥–Њ –њ–µ—А–µ–±—Ц–≥—Г –њ—А–Њ—Ж–µ—Б—Г –њ—А–Њ–Љ–Є–≤–∞–љ–љ—П –Њ—Б–∞–і–Ї–∞ —Д—Ц–ї—М—В—А—Г–≤–∞–ї—М–љ—Ц –њ–ї–Є—В–Є –≤–Є–≥–Њ—В–Њ–≤–ї—П—О—В—М—Б—П —В–∞–Ї–Є–Љ —З–Є–љ–Њ–Љ, —Й–Њ –Ј —Ч—Е –і—А–µ–љ–∞–ґ–љ–Є–Љ–Є –µ–ї–µ–Љ–µ–љ—В–∞–Љ–Є –ЈвАЩ—Ф–і–љ—Г—О—В—М—Б—П –ї–Є—И–µ –і–≤–∞ –Ї—Г—В–Њ–≤–Є—Е –Ї–Њ–ї–µ–Ї—В–Њ—А–љ–Є—Е –Њ—В–≤–Њ—А–Є –Ј —З–Њ—В–Є—А—М–Њ—Е, –њ—А–Є—З–Њ–Љ—Г —Ж—Ц –і–≤–∞ –Њ—В–≤–Њ—А–Є —А–Њ–Ј—В–∞—И–Њ–≤—Г—О—В—М—Б—П –њ–Њ –Њ–і–љ—Г —Б—В–Њ—А–Њ–љ—Г –≤—Ц–і –≤–µ—А—В–Є–Ї–∞–ї—М–љ–Њ—Ч –Њ—Б—Ц –њ–ї–Є—В–Є. –Я—А–Є –Љ–Њ–љ—В–∞–ґ—Ц –њ–ї–Є—В –≤ —Д—Ц–ї—М—В—А-–њ—А–µ—Б –≤–Њ–љ–Є –≤—Б—В–∞–љ–Њ–≤–ї—О—О—В—М—Б—П —В–∞–Ї, —Й–Њ –Њ—В–≤–Њ—А–Є, —П–Ї—Ц —Б–њ–Њ–ї—Г—З–µ–љ—Ц –Ј –і—А–µ–љ–∞–ґ–µ–Љ, –њ–Њ —З–µ—А–Ј—Ц –Њ–њ–Є–љ—П—О—В—М—Б—П —В–Њ –њ–Њ –Њ–і–Є–љ, —В–Њ –њ–Њ —Ц–љ—И–Є–є –±—Ц–Ї —Д—Ц–ї—М—В—А-–њ—А–µ—Б–∞. –¶–µ —Д–Њ—А–Љ—Г—Ф –і–≤—Ц –њ–∞—А–Є –Ї–Њ–ї–µ–Ї—В–Њ—А—Ц–≤, —П–Ї—Ц –њ—А–Є —Д—Ц–ї—М—В—А—Г–≤–∞–љ–љ—Ц –Њ–±–Є–і–≤–∞ —Б–ї—Г–ґ–∞—В—М –і–ї—П –≤—Ц–і–≤–µ–і–µ–љ–љ—П —Д—Ц–ї—М—В—А–∞—В—Г. –Я—А–Є –њ—А–Њ–Љ–Є–≤–∞–љ–љ—Ц –Њ–і–љ–∞ –њ–∞—А–∞ —Б–ї—Г–ґ–Є—В—М –і–ї—П –њ–Њ–і–∞—З—Ц –њ—А–Њ–Љ–Є–≤–љ–Њ—Ч —А—Ц–і–Є–љ–Є, –∞ —Ц–љ—И–∞ - –і–ї—П –≤—Ц–і–≤–Њ–і—Г –њ—А–Њ–Љ–Є–≤–љ–Њ–≥–Њ —Д—Ц–ї—М—В—А–∞—В—Г.

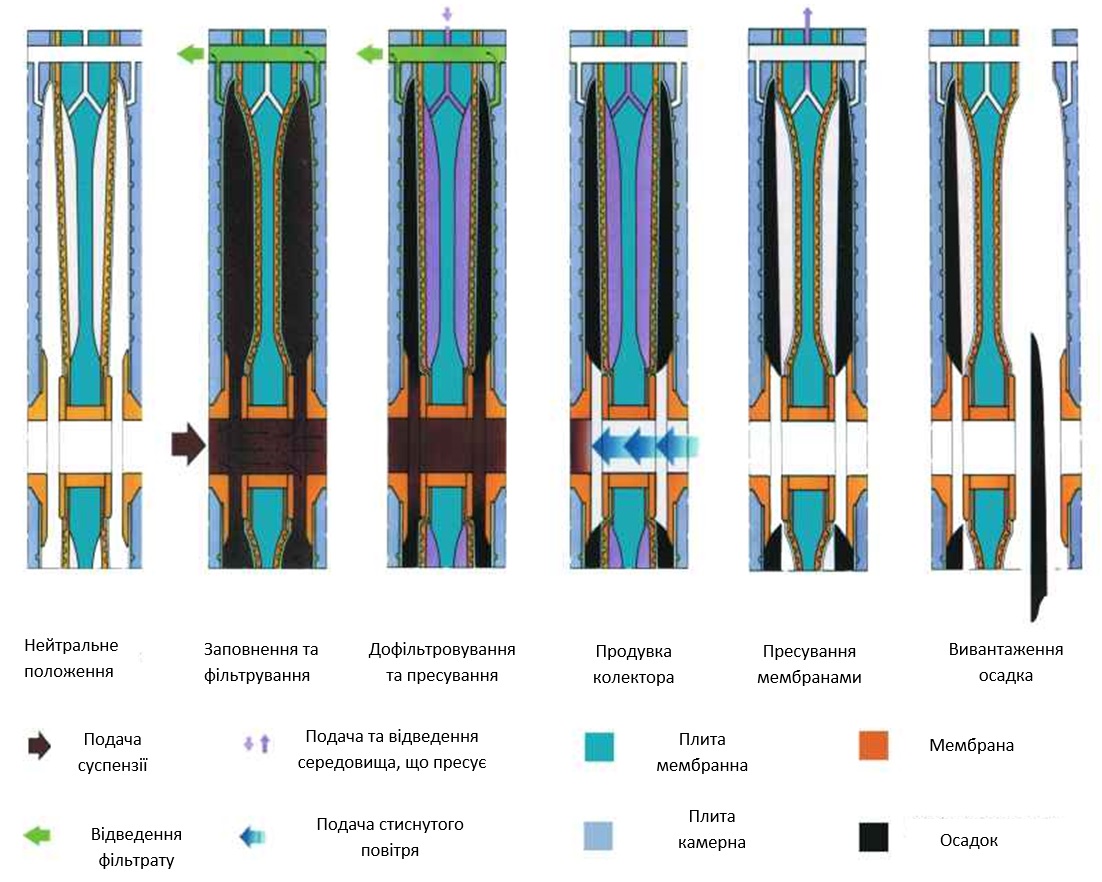

–Я—А–Њ–Љ–Є–≤–љ–∞ —А—Ц–і–Є–љ–∞ –Ј–∞–њ–Њ–≤–љ—О—Ф –≤—Ц–і–њ–Њ–≤—Ц–і–љ—Ц –і—А–µ–љ–∞–ґ–љ—Ц –њ–Њ–≤–µ—А—Е–љ—Ц —Ц –њ—Ц–і —Б—В–≤–Њ—А–µ–љ–Є–Љ ¬†–≤ –љ–Є—Е –љ–∞–і–ї–Є—И–Ї–Њ–≤–Є–Љ —В–Є—Б–Ї–Њ–Љ –њ—А–Њ—Е–Њ–і–Є—В—М —З–µ—А–µ–Ј —Д—Ц–ї—М—В—А—Г—Ф –њ–µ—А–µ–≥–Њ—А–Њ–і–Ї—Г, —Й–Њ –њ—А–Є–Љ–Є–Ї–∞—Ф –і–Њ –і—А–µ–љ–∞–ґ—Г, –∞ –њ–Њ—В—Ц–Љ —З–µ—А–µ–Ј —И–∞—А –≤—Ц–і—Д—Ц–ї—М—В—А–Њ–≤–∞–љ–Њ–≥–Њ –Њ—Б–∞–і–Ї–∞, –≤–Є—В—Ц—Б–љ—П—О—З–Є –Ј –є–Њ–≥–Њ –њ—Ц—А –Њ—Б–љ–Њ–≤–љ–Є–є —Д—Ц–ї—М—В—А–∞—В. –£—В–≤–Њ—А–µ–љ–Є–є –њ—А–Є —Ж—М–Њ–Љ—Г –њ—А–Њ–Љ–Є–≤–љ–Є–є —Д—Ц–ї—М—В—А–∞—В —З–µ—А–µ–Ј —В–Ї–∞–љ–Є–љ—Г –љ–∞ —Б—Г—Б—Ц–і–љ—Ц–є –њ–ї–Є—В—Ц –њ–Њ—В—А–∞–њ–ї—П—Ф –≤ —Ч—Ч –і—А–µ–љ–∞–ґ–љ–Є–є –µ–ї–µ–Љ–µ–љ—В, –∞ –Ј–≤—Ц–і—В–Є —З–µ—А–µ–Ј –≤—Ц–і–њ–Њ–≤—Ц–і–љ–Є–є –Ї–Њ–ї–µ–Ї—В–Њ—А –≤–Є–≤–Њ–і–Є—В—М—Б—П –Ј–∞ –Љ–µ–ґ—Ц —Д—Ц–ї—М—В—А-–њ—А–µ—Б–∞. –Ґ–∞–Ї–∞ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж—Ц—П –Њ–±–µ—А—Ц–≥–∞—Ф –Њ—Б–∞–і–Њ–Ї –≤—Ц–і —А—Г–є–љ—Г–≤–∞–љ–љ—П –є–Њ–≥–Њ —Б—В—А—Г–Ї—В—Г—А–Є —Ц –Ј–∞–±–µ–Ј–њ–µ—З—Г—Ф –≤–Є—Б–Њ–Ї—Г –µ—Д–µ–Ї—В–Є–≤–љ—Ц—Б—В—М –њ—А–Њ—Ж–µ—Б—Г –њ—А–Њ–Љ–Є–≤–Ї–Є. –Ф–ї—П –≤–Є–њ–∞–і–Ї—Ц–≤, –Ї–Њ–ї–Є –њ–Њ—В—А—Ц–±–љ–Њ –Њ—В—А–Є–Љ–∞—В–Є –Њ—Б–∞–і–Њ–Ї –Ј –Љ–µ–љ—И–Њ—О –≤–Њ–ї–Њ–≥—Ц—Б—В—О, –Ј–∞—Б—В–Њ—Б–Њ–≤—Г—О—В—М –Љ–µ–Љ–±—А–∞–љ–љ—Ц —Д—Ц–ї—М—В—А-–њ—А–µ—Б–Є. –Т–Њ–љ–Є –Њ—Б–љ–∞—Й—Г—О—В—М—Б—П –њ–∞–Ї–µ—В–Њ–Љ –њ–ї–Є—В –Ј–Љ—Ц—И–∞–љ–Њ–≥–Њ —В–Є–њ—Г, –≤ —П–Ї–Њ–Љ—Г –њ–Њ —З–µ—А–Ј—Ц —А–Њ–Ј–Љ—Ц—Й–µ–љ—Ц –Ј–≤–Є—З–∞–є–љ—Ц –Ї–∞–Љ–µ—А–љ—Ц –њ–ї–Є—В–Є —Ц –њ–ї–Є—В–Є, –Њ—Б–љ–∞—Й–µ–љ—Ц –≤—Ц–і–ґ–Є–Љ–љ–Є–Љ–Є –Љ–µ–Љ–±—А–∞–љ–∞–Љ–Є. –°—Е–µ–Љ–∞—В–Є—З–љ–Њ –њ—А–Њ—Ж–µ—Б —Д—Ц–ї—М—В—А—Г–≤–∞–љ–љ—П —В–∞ –њ—А–µ—Б—Г–≤–∞–љ–љ—П –Њ—Б–∞–і–Ї–∞ –љ–∞ –Љ–µ–Љ–±—А–∞–љ–љ–Њ–Љ—Г —Д—Ц–ї—М—В—А-–њ—А–µ—Б—Ц –Ј–Њ–±—А–∞–ґ–µ–љ–Є–є –љ–∞ —А–Є—Б. 5.

–Ґ—Г—В –Ј–Њ–±—А–∞–ґ–µ–љ—Ц –Љ–µ–Љ–±—А–∞–љ–љ—Ц –њ–ї–Є—В–Є –Ј –њ—А–Є—Б—В–∞–≤–љ–Є–Љ–Є (–Ј–љ—Ц–Љ–љ–Є–Љ–Є) –Љ–µ–Љ–±—А–∞–љ–∞–Љ–Є. –Ґ–∞–Ї–∞ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж—Ц—П –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ—Г –Ј–∞—Б—В–Њ—Б–Њ–≤—Г—Ф—В—М—Б—П –і–ї—П –њ–ї–Є—В –≤–µ–ї–Є–Ї–Њ–≥–Њ —А–Њ–Ј–Љ—Ц—А—Г. –Ж—Б–љ—Г—О—В—М —В–∞–Ї–Њ–ґ –њ–ї–Є—В–Є –Ј –њ—А–Є–≤–∞—А–љ–Є–Љ–Є –Љ–µ–Љ–±—А–∞–љ–∞–Љ–Є, –і–µ –Љ–µ–Љ–±—А–∞–љ–Є —Б–Ї–ї–∞–і–∞—О—В—М –Њ–і–љ–µ —Ж—Ц–ї–µ –Ј –њ–ї–Є—В–Њ—О. –Ґ–Є—Б–Ї –≤ –Љ–µ–Љ–±—А–∞–љ–∞—Е –Љ–Њ–ґ–µ –Ј–і—Ц–є—Б–љ—О–≤–∞—В–Є—Б—П —П–Ї —Б—В–Є—Б–љ–µ–љ–Є–Љ –њ–Њ–≤—Ц—В—А—П–Љ, —В–∞–Ї —Ц –≤–Њ–і–Њ—О. –£ –њ–µ—А—И–Њ–Љ—Г –≤–Є–њ–∞–і–Ї—Г –≤–µ–ї–Є—З–Є–љ–∞ —В–Є—Б–Ї—Г –љ–µ –њ–Њ–≤–Є–љ–љ–∞ –њ–µ—А–µ–≤–Є—Й—Г–≤–∞—В–Є 8 –∞—В–Љ., —Г –і—А—Г–≥–Њ–Љ—Г - –Љ–Њ–ґ–µ –і–Њ—Б—П–≥–∞—В–Є 16 –∞—В–Љ., –Т –Њ–±“С—А—Г–љ—В–Њ–≤–∞–љ–Є—Е –≤–Є–њ–∞–і–Ї–∞—Е - –і–Њ 30 —Ц –≤–Є—Й–µ –∞—В–Љ.

–Я—А–Њ—Б—Г—И–Ї–∞ –≤—Ц–і—Д—Ц–ї—М—В—А–Њ–≤–∞–љ–Њ–≥–Њ –Њ—Б–∞–і–Ї–∞ —Б—В–Є—Б–љ–µ–љ–Є–Љ –њ–Њ–≤—Ц—В—А—П–Љ –Љ–∞—Ф –љ–∞ –Љ–µ—В—Ц –≤–Є—В—Ц—Б–љ–µ–љ–љ—П –≤–Њ–ї–Њ–≥–Є –Ј –є–Њ–≥–Њ –њ—Ц—А. –Ґ–∞–Ї–Њ–ґ —Б—В–Є—Б–љ–µ–љ–µ –њ–Њ–≤—Ц—В—А—П –≤–Є–Ї–Њ—А–Є—Б—В–Њ–≤—Г—Ф—В—М—Б—П –і–ї—П –њ—А–Њ–і—Г–≤–Ї–Є –Ї–Њ–ї–µ–Ї—В–Њ—А—Ц–≤ —Д—Ц–ї—М—В—А-–њ—А–µ—Б–∞ –њ–µ—А–µ–і –є–Њ–≥–Њ —А–Њ–Ј–≤–∞–љ—В–∞–ґ–µ–љ–љ—П–Љ. –Я–Њ–≤—Ц—В—А—П –њ—А–Є –њ—А–Њ—Б—Г—И—Г–≤–∞–љ–љ—П –љ–∞–њ—А–∞–≤–ї—П—Ф—В—М—Б—П —В–Є–Љ —Б–∞–Љ–Є–Љ —И–ї—П—Е–Њ–Љ, –њ–Њ —П–Ї–Њ–Љ—Г —А—Г—Е–∞—Ф—В—М—Б—П –њ—А–Њ–Љ–Є–≤–љ–∞ —А—Ц–і–Є–љ–∞ –њ—А–Є –њ—А–Њ–Љ–Є–≤–∞–љ–љ—Ц –Њ—Б–∞–і–Ї–∞. –§—Ц–ї—М—В—А-–њ—А–µ—Б–Є —Ф –њ–Њ—А—Ц–≤–љ—П–љ–Њ –љ–µ—Б–Ї–ї–∞–і–љ–Є–Љ –Њ–±–ї–∞–і–љ–∞–љ–љ—П–Љ, –Њ–і–љ–∞–Ї –њ—А–Є –њ—А–Њ–µ–Ї—В—Г–≤–∞–љ–љ—Ц –і—Ц–ї—П–љ–Ї–Є, –і–µ –≤–Њ–љ–Є –њ–Њ–≤–Є–љ–љ—Ц –±—Г—В–Є —А–Њ–Ј–Љ—Ц—Й–µ–љ—Ц, –љ–µ–Њ–±—Е—Ц–і–љ–Њ –і–Њ—В—А–Є–Љ—Г–≤–∞—В–Є—Б—П —А—П–і—Г —Г–Љ–Њ–≤, –љ–∞–≤–µ–і–µ–љ–Є—Е –≤ —А–µ–Ї–Њ–Љ–µ–љ–і–∞—Ж—Ц—П—Е –і–ї—П –њ—А–Њ–µ–Ї—В–∞–љ—В—Ц–≤.