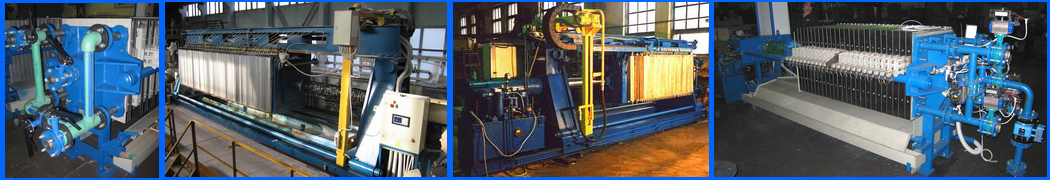

–Т —Б–µ–љ—В—П–±—А–µ 2009 –њ–Њ –Ј–∞–Ї–∞–Ј—Г —Д–Є—А–Љ—Л ¬Ђ–Т–Є–њ-—В—А–µ–є–і–µ—А¬ї —Б–њ–µ—Ж–Є–∞–ї–Є—Б—В–∞–Љ–Є ¬Ђ–Э–Я–Ъ –Т–Њ—Б—В–Њ—З–љ–∞—П –£–Ї—А–∞–Є–љ–∞¬ї –љ–∞ –Ї–∞—А—М–µ—А–µ –Ї–∞–Њ–ї–Є–љ–∞ –≤ –≥. –Я–Њ–±—Г–ґ—Б–Ї–Њ–µ (–Ъ–Є—А–Њ–≤–Њ–≥—А–∞–і—Б–Ї–Њ–є –Њ–±–ї–∞—Б—В–Є) –±—Л–ї —Б–Љ–Њ–љ—В–Є—А–Њ–≤–∞–љ –Ї–∞–Љ–µ—А–љ—Л–є —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б —Б –≥–Є–і—А–Њ–њ—А–Є–≤–Њ–і–Њ–Љ –І–Ь 535/20-1500—Е1500 –њ—А–µ–і–љ–∞–Ј–љ–∞—З–µ–љ–љ—Л–є –і–ї—П —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є—П –њ—Г–ї—М–њ—Л –Ї–∞–Њ–ї–Є–љ–∞.

–Ю—Б–љ–Њ–≤–љ—Л–µ —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–Є –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П:

- –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є—П 535 –Љ2;

- –Њ–±—К–µ–Љ –Ї–∞–Љ–µ—А–љ–Њ–≥–Њ –њ—А–Њ—Б—В—А–∞–љ—Б—В–≤–∞, –љ–µ –Љ–µ–љ–µ–µ 5,13 –Љ3;

- –і–∞–≤–ї–µ–љ–Є–µ —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є—П, —А–∞–±–Њ—З–µ–µ, –љ–µ –±–Њ–ї–µ–µ 1,5 (15) –Ь–Я–∞ (–Ї–≥—Б/—Б–Љ2);

- —В–Њ–ї—Й–Є–љ–∞ –Њ—В—Д–Є–ї—М—В—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –Њ—Б–∞–і–Ї–∞ 20 –Љ–Љ;

- —Г—Б–Є–ї–Є–µ –Ј–∞–ґ–Є–Љ–∞ –њ–ї–Є—В, –љ–µ –±–Њ–ї–µ–µ, 4,02—Е106 (402) –Э (—В—Б).

–Т –Њ–±—К–µ–Љ –њ–Њ—Б—В–∞–≤–Ї–Є —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ –І–Ь 535/20-1500—Е1500, –Ї—А–Њ–Љ–µ —Б–Њ–±—Б—В–≤–µ–љ–љ–Њ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞, –≤—Е–Њ–і—П—В —Б—В–∞–љ—Ж–Є—П –≥–Є–і—А–Њ–њ—А–Є–≤–Њ–і–∞, –±—Г–љ–Ї–µ—А –њ—А–Є–µ–Љ–љ—Л–є —Б–Њ —Б—В–≤–Њ—А–Ї–∞–Љ–Є –Є —И–љ–µ–Ї–Њ–Љ –≤—Л–≥—А—Г–Ј–Ї–Є –Њ—Б–∞–і–Ї–∞, —Г—Б—В—А–Њ–є—Б—В–≤–Њ –њ—А–Њ–Љ—Л–≤–љ–Њ–µ –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Њ–µ –Є –њ–∞—В—А–Њ–љ–љ—Л–є —Д–Є–ї—М—В—А –Ї –љ–µ–Љ—Г.

–Я—А–Є–Љ–µ–љ–µ–љ–Є—О –і–∞–љ–љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П –і–ї—П —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є—П –њ—Г–ї—М–њ—Л –Ї–∞–Њ–ї–Є–љ–∞ –њ—А–µ–і—И–µ—Б—В–≤–Њ–≤–∞–ї–Є –ї–∞–±–Њ—А–∞—В–Њ—А–љ—Л–µ —А–∞–±–Њ—В—Л –њ–Њ –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—О —Д–Є–ї—М—В—А–Њ–≤–∞–ї—М–љ—Л—Е —Б–≤–Њ–є—Б—В–≤ –і–∞–љ–љ–Њ–≥–Њ –њ—А–Њ–і—Г–Ї—В–∞.

–Т –Љ–∞—А—В–µ 2009 –≤ –ї–∞–±–Њ—А–∞—В–Њ—А–Є—О ¬Ђ–Э–Я–Ъ-–Т–Њ—Б—В–Њ—З–љ–∞—П –£–Ї—А–∞–Є–љ–∞¬ї –±—Л–ї–∞ –і–Њ—Б—В–∞–≤–ї–µ–љ–∞ –њ—Г–ї—М–њ–∞ –Ї–∞–Њ–ї–Є–љ–∞, —Д–Є—А–Љ–Њ–є ¬Ђ–Т–Ш–Я-–Ґ—А–µ–є–і–µ—А¬ї –≤ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ 20 –ї–Є—В—А–Њ–≤. –Я–Њ —Г—Б–ї–Њ–≤–Є—П–Љ –њ—А–Њ–≤–µ–і–µ–љ–Є—П —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В–Њ–≤, –≤—Л—Б—В–∞–≤–ї–µ–љ–љ—Л–Љ –Ј–∞–Ї–∞–Ј—З–Є–Ї–Њ–Љ, —В—А–µ–±–Њ–≤–∞–ї–Њ—Б—М –Є–Ј—Г—З–Є—В—М —В–µ—З–µ–љ–Є–µ –њ—А–Њ—Ж–µ—Б—Б–∞ —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є—П –і–∞–љ–љ–Њ–є –њ—Г–ї—М–њ—Л –њ—А–Є —В—А–µ—Е –Ј–љ–∞—З–µ–љ–Є—П—Е —Б–Њ–і–µ—А–ґ–∞–љ–Є—П —В–≤–µ—А–і–Њ–є —Д–∞–Ј—Л: 120, 160 –Є 200 –≥/–ї. –Я–Њ—Н—В–Њ–Љ—Г –≤ –Ї–Њ–љ–Ї—А–µ—В–љ—Л—Е –Њ–њ—Л—В–∞—Е –Є—Б—Е–Њ–і–љ–∞—П —Б—Г—Б–њ–µ–љ–Ј–Є—П —А–∞–Ј–±–∞–≤–ї—П–ї–∞—Б—М –і–Њ —Г–Ї–∞–Ј–∞–љ–љ—Л—Е –Ј–љ–∞—З–µ–љ–Є–є. –≠–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В—Л –њ—А–Њ–≤–Њ–і–Є–ї–Є—Б—М –љ–∞ —Д–Є–ї—М—В—А–Њ–≤–∞–ї—М–љ—Л—Е —Г—Б—В–∞–љ–Њ–≤–Ї–∞—Е –і–≤—Г—Е —В–Є–њ–Њ–≤: –≥–Њ—А–Є–Ј–Њ–љ—В–∞–ї—М–љ–Њ–є —Д–Є–ї—М—В—А–Њ–≤–∞–ї—М–љ–Њ–є –≤–Њ—А–Њ–љ–Ї–µ –Є –Љ–Њ–і–µ–ї–Є –Ї–∞–Љ–µ—А–љ–Њ–≥–Њ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О 0,0072 –Љ2. –Т –Ї–∞—З–µ—Б—В–≤–µ —Д–Є–ї—М—В—А—Г—О—Й–µ–є –њ–µ—А–µ–≥–Њ—А–Њ–і–Ї–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–ї–∞—Б—М –Љ–Њ–љ–Њ—Д–Є–ї—Г–Љ–µ–љ—В–љ–∞—П —Д–Є–ї—М—В—А–Њ–≤–∞–ї—М–љ–∞—П —В–Ї–∞–љ—М –њ—А–Њ–љ–Є—Ж–∞–µ–Љ–Њ—Б—В—М—О 24 –ї, –Ї–Њ—В–Њ—А–∞—П –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–ї–∞ —В—А–µ–±—Г–µ–Љ—Г—О —З–Є—Б—В–Њ—В—Г —Д–Є–ї—М—В—А–∞—В–∞ (–љ–µ –±–Њ–ї–µ–µ 0,5 –≥/–ї –≤–Ј–≤–µ—Б–µ–є).

–Ю–њ—Л—В—Л –љ–∞ –≤–Њ—А–Њ–љ–Ї–µ –њ—А–Њ–≤–Њ–і–Є–ї–Є—Б—М —Б —Г—Б–ї–Њ–≤–Є–µ–Љ –њ–Њ–ї—Г—З–µ–љ–Є—П –Њ—Б–∞–і–Ї–∞ –Њ–і–Є–љ–∞–Ї–Њ–≤–Њ–є —В–Њ–ї—Й–Є–љ—Л –њ—А–Є —А–∞–Ј–љ—Л—Е –Ї–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є—П—Е —В–≤–µ—А–і–Њ–є —Д–∞–Ј—Л –≤ —Б—Г—Б–њ–µ–љ–Ј–Є–Є. –Ъ–∞–Ї —Б–ї–µ–і—Г–µ—В –Є–Ј –≥—А–∞—Д–Є–Ї–∞ (—А–Є—Б. 1), –њ—А–Є —Б–љ–Є–ґ–µ–љ–Є–Є —Б–Њ–і–µ—А–ґ–∞–љ–Є—П —В–≤–µ—А–і–Њ–є —Д–∞–Ј—Л —Б 200 –≥/–ї –і–Њ160 –≥/–ї –і–ї–Є—В–µ–ї—М–љ–Њ—Б—В—М –њ–Њ–ї—Г—З–µ–љ–Є—П –Њ—Б–∞–і–Ї–∞ —В–Њ–ї—Й–Є–љ–Њ–є 10 –Љ–Љ —Г–≤–µ–ї–Є—З–Є–ї–∞—Б—М —Б 3250 —Б. –і–Њ 3800 —Б, —В.–µ. –љ–∞ 10 –Љ–Є–љ—Г—В. –Я—А–Є –њ–µ—А–µ—Е–Њ–і–µ –Ї 120 –≥/–ї –і–∞–љ–љ—Л–є –њ–∞—А–∞–Љ–µ—В—А —Г–≤–µ–ї–Є—З–Є–ї—Б—П –µ—Й–µ –љ–∞ 10 –Љ–Є–љ—Г—В. –Ґ–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, —А–∞–±–Њ—В–∞ —Б —Б—Г—Б–њ–µ–љ–Ј–Є–µ–є, —Г –Ї–Њ—В–Њ—А–Њ–є —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ —В–≤–µ—А–і–Њ–є —Д–∞–Ј—Л 200 –≥/–ї –њ—А–Є–Ј–љ–∞–љ–∞¬† –њ—А–µ–і–њ–Њ—З—В–Є—В–µ–ї—М–љ–Њ–є, —В–∞–Ї –Ї–∞–Ї –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –Љ–Є–љ–Є–Љ–∞–ї—М–љ—Г—О –і–ї–Є—В–µ–ї—М–љ–Њ—Б—В—М —Ж–Є–Ї–ї–∞, –Є, —Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ, –љ–∞–Є–±–Њ–ї—М—И—Г—О –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М.

–Т –і–∞–ї—М–љ–µ–є—И–µ–Љ —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В—Л –њ—А–Њ–≤–Њ–і–Є–ї–Є—Б—М —Б –њ—Г–ї—М–њ–Њ–є, –≤ –Ї–Њ—В–Њ—А–Њ–є —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ —В–≤–µ—А–і–Њ–≥–Њ —Б–Њ—Б—В–∞–≤–ї—П–ї–Њ 200 –≥/–ї, –љ–∞ –Љ–Њ–і–µ–ї–Є –Ї–∞–Љ–µ—А–љ–Њ–≥–Њ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞, –њ—А–Є —Н—В–Њ–Љ –Є–Ј—Г—З–∞–ї–Њ—Б—М —В–µ—З–µ–љ–Є–µ –њ—А–Њ—Ж–µ—Б—Б–∞ —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є—П –≤ –Ї–∞–Љ–µ—А–µ —В–Њ–ї—Й–Є–љ–Њ–є 20, 30 –Є 40 –Љ–Љ.

–£—Б—В–∞–љ–Њ–≤–ї–µ–љ–Њ, —З—В–Њ –њ—А–Є —В–Њ–ї—Й–Є–љ–µ –Ї–∞–Љ–µ—А—Л 20 –Љ–Љ –Њ–±—Й–∞—П –і–ї–Є—В–µ–ї—М–љ–Њ—Б—В—М —Ж–Є–Ї–ї–∞ —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є—П –њ—А–Є –і–∞–≤–ї–µ–љ–Є–Є 12 –∞—В–Љ. —А–∞–≤–љ–∞ 98 –Љ–Є–љ—Г—В–∞–Љ, –∞ –њ—А–Є —В–Њ–ї—Й–Є–љ–µ 30 –Љ–Љ вАУ 180 –Љ–Є–љ—Г—В. –Т–ї–∞–ґ–љ–Њ—Б—В—М –Њ—Б–∞–і–Ї–∞ –≤ –Њ–±–Њ–Є—Е —Б–ї—Г—З–∞—П—Е –±—Л–ї–∞ –њ—А–Є–Љ–µ—А–љ–Њ –Њ–і–Є–љ–∞–Ї–Њ–≤–Њ–є –Є —Б–Њ—Б—В–∞–≤–ї—П–ї–∞ 23-24%, –Њ—Б–∞–і–Њ–Ї –њ—А–µ–і—Б—В–∞–≤–ї—П–ї —Б–Њ–±–Њ–є –њ–ї–∞—Б—В–Є—З–љ—Г—О –Љ–∞—Б—Б—Г, —Е–Њ—А–Њ—И–Њ –Њ—В–і–µ–ї—П–ї—Б—П –Њ—В —В–Ї–∞–љ–Є.

–Т –і–Њ–њ–Њ–ї–љ–µ–љ–Є–µ –Ї –≤—Л–њ–Њ–ї–љ–µ–љ–љ—Л–Љ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П–Љ –±—Л–ї–Є –њ—А–Њ–≤–µ–і–µ–љ—Л —Н–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В—Л –њ–Њ –Њ–њ—А–µ–і–µ–ї–µ–љ–Є—О –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є —Г–≤–µ–ї–Є—З–µ–љ–Є—П –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В–Є —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ –Ј–∞ —Б—З–µ—В —Б–Њ–Ї—А–∞—Й–µ–љ–Є—П –њ—А–Њ–і–Њ–ї–ґ–Є—В–µ–ї—М–љ–Њ—Б—В–Є —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є—П.

–≠–Ї—Б–њ–µ—А–Є–Љ–µ–љ—В—Л –њ—А–Њ–≤–Њ–і–Є–ї–Є—Б—М –љ–∞ –Љ–Њ–і–µ–ї–Є –Ї–∞–Љ–µ—А–љ–Њ–≥–Њ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М—О 0,0072 –Љ2¬† —Б –њ–Њ–ї—Г—З–µ–љ–Є–µ–Љ –Њ—Б–∞–і–Ї–∞ —В–Њ–ї—Й–Є–љ–Њ–є 20 –Љ–Љ –њ—А–Є –Ї–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є—П—Е —В–≤–µ—А–і–Њ–є —Д–∞–Ј—Л –≤ —Б—Г—Б–њ–µ–љ–Ј–Є–Є 200, 250 –Є 300 –≥/–і–Љ3 .

–Ь–∞–Ї—Б–Є–Љ–∞–ї—М–љ–∞—П –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ (14-15 –Ї–≥/–Љ2—З –њ–Њ –≤–ї–∞–ґ–љ–Њ–Љ—Г –Њ—Б–∞–і–Ї—Г) –і–Њ—Б—В–Є–≥–љ—Г—В–∞ –њ—А–Є —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є–Є —Б—Г—Б–њ–µ–љ–Ј–Є–Є —Б –Ї–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є–µ–є —В–≤–µ—А–і–Њ–є —Д–∞–Ј—Л 250-300 –≥/–і–Љ3. –Т —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ —Г–Љ–µ–љ—М—И–µ–љ–Є–µ –і–ї–Є—В–µ–ї—М–љ–Њ—Б—В–Є —Ж–Є–Ї–ї–∞ –њ—А–Є–≤–Њ–і–Є—В –Ї –љ–µ–Ї–Њ—В–Њ—А–Њ–Љ—Г –љ–µ–і–Њ—Г–њ–ї–Њ—В–љ–µ–љ–Є—О –Њ—Б–∞–і–Ї–∞ –≤ –Ї–∞–Љ–µ—А–µ, –љ–Њ –≤ –і–Њ–њ—Г—Б—В–Є–Љ—Л—Е –і–ї—П –і–∞–љ–љ–Њ–≥–Њ —Б–ї—Г—З–∞—П –њ—А–µ–і–µ–ї–∞—Е: –Њ—Б–∞–і–Њ–Ї —Е–Њ—А–Њ—И–Њ –Њ—В–і–µ–ї—П–µ—В—Б—П –Њ—В —В–Ї–∞–љ–Є –Є –њ–Њ—Б–ї–µ –њ–µ—А–µ–Љ–µ—И–Є–≤–∞–љ–Є—П –Є–Љ–µ–µ—В –≤–ї–∞–ґ–љ–Њ—Б—В—М 24%.

–Я—А–Є –њ–µ—А–µ—Е–Њ–і–µ –Њ—В –ї–∞–±–Њ—А–∞—В–Њ—А–љ—Л—Е –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–є –Ї –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ–љ–љ–Њ–Љ—Г –њ—А–Њ—Ж–µ—Б—Б—Г –±—Л–ї–Є –њ–Њ–ї—Г—З–µ–љ—Л —Б–ї–µ–і—Г—О—Й–Є–µ –њ–Њ–Ї–∞–Ј–∞—В–µ–ї–Є:

- –≤—А–µ–Љ—П —Д–Є–ї—М—В—А–Њ–≤–∞–љ–Є—П —Б–Њ—Б—В–∞–≤–Є–ї–Њ –њ–Њ—А—П–і–Ї–∞ 90 вАУ 110 –Љ–Є–љ;

- —В–Њ–ї—Й–Є–љ–∞ –≤—Л–≥—А—Г–ґ–∞–µ–Љ–Њ–≥–Њ –Њ—Б–∞–і–Ї–∞ 20 –Љ–Љ;

- –≤–ї–∞–ґ–љ–Њ—Б—В—М –Њ—В—Д–Є–ї—М—В—А–Њ–≤–∞–љ–љ–Њ–≥–Њ –Њ—Б–∞–і–Ї–∞ 24-25%, —З—В–Њ –і–µ–ї–∞–µ—В –µ–≥–Њ –≤–њ–Њ–ї–љ–µ —В—А–∞–љ—Б–њ–Њ—А—В–∞–±–µ–ї—М–љ—Л–Љ –Є –њ–Њ–Ј–≤–Њ–ї—П–µ—В –≤ –і–∞–ї—М–љ–µ–є—И–µ–Љ –≥—А–∞–љ—Г–ї–Є—А–Њ–≤–∞—В—М;

- –њ—А–Є –≤—Л–≥—А—Г–Ј–Ї–µ, –і–ї—П –Њ—В–і–µ–ї–µ–љ–Є—П –Њ—Б–∞–і–Ї–∞ –Њ—В —В–Ї–∞–љ–Є –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —Б–Њ–і–µ–є—Б—В–≤–Є–µ —Б–Њ —Б—В–Њ—А–Њ–љ—Л –Њ–њ–µ—А–∞—В–Њ—А–∞.

–Т —Ж–µ–ї–Њ–Љ —А–∞–±–Њ—В–∞ —Д–Є–ї—М—В—А-–њ—А–µ—Б—Б–∞ –њ—А–Є–Ј–љ–∞–љ–љ–∞ —Г–і–Њ–≤–ї–µ—В–≤–Њ—А–Є—В–µ–ї—М–љ–Њ–є, –Є —Б —Г–≤–µ—А–µ–љ–љ–Њ—Б—В—М—О –Љ–Њ–ґ–љ–Њ –≥–Њ–≤–Њ—А–Є—В—М –Њ –і–∞–ї—М–љ–µ–є—И–µ–Љ –њ—А–Є–Љ–µ–љ–µ–љ–Є–Є –і–∞–љ–љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П –≤ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ –Ї–∞–Њ–ї–Є–љ–∞.